.jpg)

.JPG)

.png)

.JPG)

.png)

.jpg)

.jpg)

.png)

.JPG)

.JPG)

Пошел пятый месяц с момента моего плотного знакомства с ProJet HD 3000 — одной из популярных ныне установок быстрого прототипирования. И каждый раз, когда я нахожусь рядом этим американским монстром, меня не покидает ощущение, что однажды он оживет, схватит меня под мышку и спрячет внутри себя, как в последней серии “Трансформеров”! Ну это так – о наболевшем. Но что действительно важно – так это те события, которые произошли со мной совсем недавно.

Пошел пятый месяц с момента моего плотного знакомства с ProJet HD 3000 — одной из популярных ныне установок быстрого прототипирования. И каждый раз, когда я нахожусь рядом этим американским монстром, меня не покидает ощущение, что однажды он оживет, схватит меня под мышку и спрячет внутри себя, как в последней серии “Трансформеров”! Ну это так – о наболевшем. Но что действительно важно – так это те события, которые произошли со мной совсем недавно.

А было все так: В начале июня, сразу после установки ProJet HD 3000 на одном из ювелирных заводов Екатеринбурга, я описал свои первые впечатления от работы с этим 3D принтером. Описал и совсем об этом забыл. Запускал, экспериментировал, наработал кое-какие навыки. Короче, поработав с этой установкой какое-то время, я начал по достоинству оценивать некоторые ее плюсы. Но про статью забыл напрочь.

И вот, где-то недели две назад раздался телефонный звонок. Звонил Максим Журавлев – генеральный директор фирмы 3D-Format, продавшей этот самый принтер моим партнерам. Как выяснилось, Максим прочитал эту статью и, само собой, от такой характеристики продаваемого им товара он был далеко не в восторге.

Максим сказал мне: “Виталий, ты не прав!”, я подумал и ответил: “Возможно! Обоснуй!” Сам же решил на время убрать статью, но перед этим я ее перечитал и понял, статья оказалась слишком уж критичной, т.к. некоторые пункты в ней я на тот момент уже мог опровергнуть.

Однако некоторые серьезные претензии (особенно в плане качества моделей) у меня все еще оставались и я попросил Максима помочь мне как-то решить эти вопросы, т.к. головная боль, связанная с ними доставляла мне такие же неудобства, какие Максиму доставляла моя статья. В результате дальнейшей работы с Максимом теперь я могу опровергнуть большую часть негативных высказываний в адрес ProJet HD 3000, сделанных мною в первой части этой статьи.

1. Сложный процесс сервисной наладки — весь первый день с 9 до 23 часов наладчики из Москвы мучились с выставлением зазора между платформой и печатающей головкой.

Поскольку это случается не каждый день, то забылось быстро. К тому же любая наладка требует времени.

2. Все сервисные настройки производятся через специальный софт, который есть только у сервисменов.

Знать сервисные настройки простому оператору нет особой нужды. Чем копаться в бесконечных дебрях сервисного софта, проще позвонить в тех-поддержку, которая, нужно отдать должное, у 3D-Format на приличном уровне — не динамят и не прячутся и если что-то серьезное, всегда можно связаться напрямую с директором.

3. Так называемый человеческий фактор — каретка цепляет рельсу, не подключен штекер одного из датчиков — забыли на заводе:)

Все остальные штекеры вроде бы на месте. Каретка притерлась и какое-то время это нежное “шур-шур” даже ласкало слух, а теперь и вовсе исчезло:)

4. Процесс нагрева после включения-выключения занимает 1,5 часа.

Рабочего дня для этого вполне хватает, зато отсутствует необходимость предпусковой калибровки машины – нагрелась и вперед! Полтора часа ожидания с лихвой компенсируются скоростью работы.

5. В системе всегда должно быть не менее 3-х картриджей. Если забыть вовремя вставить картридж — печать накрылась.

Машина будет печатать и с двумя картриджами и даже наверно с одним, если на момент запуска их в системе было три.

6. Если картридж не разогрет — машина считает его код с электронной наклейки и выплюнет. Для повторного использования придется покупать новую наклейку.

Если не щелкать клювом и вовремя добавлять картриджи, то до такого дело не дойдет. Хотя недавно принтер выплюнул пару новых картриджей, считав код — наклейки оказались глючными. В обоих случаях все зависит от вашего реселлера. В случае с 3D-Format наклейки получите бесплатно по почте — переклеили взамен считанных и картридж снова готов к работе.

7. Шумит беспощадно!

Шумит беспощадно! И никуда от этого не деться. Особенно, когда работает вентилятор.

8. Габариты.

Все еще внушают благоговение перед боевой мощью Американской Империи:) (И не только мне). Все равно что танк “Абрамс” вкатился прямо в кабинет – страшно но Очень круто! По крайней мере дизайн позволяет принтеру удачно вписаться в интерьер. Короче – нормально.

9. Невыжигаемый полимер — только белый полупрозрачный — трудно оценить форму.

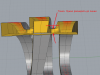

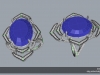

Перешли на синий — выжигаемый HR200. Теперь все видно, и сам полимер не оплывает как белый. Льется плохо, но резинится не хуже невыжигаемого. Еще кое-что по полимеру в конце статьи.

10. Чтобы сменить полимер на другой (например на выжигаемый), нужно продавить половину нового картриджа, чтобы прочистить систему от старого.

Ничего не изменилось, но практика показала, что особой необходимости в постоянной смене полимеров нет – лучше подобрать наиболее подходящий вариант и на нем остановиться.

11. После каждой прочистки головки смесь воска и полимера стекает в пакетик в поддоне, причем фирменный, и их всего 3. Так что либо покупай, либо чисти старые.

Пакетики очень прочные и легко чистятся. К тому же с каждой новой коробкой картриджей в комплекте идут три новых пакетика. Я все еще самый первый использую:)

12. В догрузку к машине нужно покупать печь для вытопки восковых поддержек. Печь тоже немаленькая.

Ничего не изменилось. Зато удобно сушить модели после ультразвука, подвесив их напротив вентиляционных решеток печи, с которых дует прохладный воздух.

13. Печь не помогает — тонкий слой воска все равно остается на модели, и все приходится домывать в ультразвуке.

Ничего не изменилось. Удалить воск без остатка по-прежнему возможно только путем полоскания в ультразвуке — стандартная процедура практически для любой RP-технологии, применяемой в ювелирке. Но в отличии от SLA-технологий — выращивание в жидком полимере — здесь не нужен спирт. Кому интересны подробности технологии отмывки — пишите в комментариях.

14. Там где были поддержки, модель матовая.

Старая фишка с кисточкой и кремом для рук, отработанная еще на Perfactory, пригодилась и здесь:)

15. Поддержки строятся автоматически — и это, как ни странно, тоже минус! Их никак нельзя контролировать — строятся сплошной массой где надо и не надо.

Вот это самый кайф! За несколько месяцев я так привык, что не надо тратить кучу времени на построение поддержек, что теперь мне абсолютно пофигу, что они строятся везде, где только можно.

16. Дурацкий софт, хотя и простой.

В софте неудобно организован принцип перемещения и поворота моделей, что легко компенсируется применением Rhino – скучковал модели, выставил их на одном уровне по нижней точке, экспортировал все в один большой stl и теперь в готовом виде вставил на платформу через штатный софт.

17. Нет инструкции по работе. Даже на английском.

Появилась инструкция. Даже на русском!

18. Наверно главный недостаток — заявленное качество печати в 16 микрон при UHD не соответствует реальному и составляет около 40 микрон — об ступеньки споткнуться можно, если пальцем провести. Плюс зернистость на модели.

Очень важный момент! После изменения тех-поддержкой через удаленный доступ некоторых настроек, слои стали на порядок меньше. Теперь похоже на 16 микрон. Внимание, поправка! Минимально возможная толщина слоя для данной установки — 25 микрон! (см. комментарии)

19. Но что больше всего взбесило — это сам диск с софтом — на его поверхности наклеена газетная бумага, на которой на старом черно-белом принтере напечатана картинка с проплешинами.

К этому диску я, как в известном фильме, “такой личный неприязнь испытывал, что аж кушать не мог!” Видимо почувствовав это, диск чудесным образом сам собой исчез из помещения с принтером, и где он теперь — мне не известно. Хорошо, хоть фото на память осталось! Но, как выяснилось, диск этот не нужен вовсе, т.к. софт для установки должен регулярно обновляться через интернет оператором машины.

Из 19 пунктов не изменились только 3, остальные недостатки либо были устранены, либо изменилось само отношение к ним. Самое главное, на мой взгляд, что наконец-таки удалось достичь хорошего качества печати!

Вот так, совместными с техподдержкой усилиями удалось все-таки поставить на место этого зарвавшегося американца. Теперь я с уверенностью могу сказать, что ProJet HD 3000 может составить достойную конкуренцию когда-то любимой мною без меры Perfactory.

Из плюсов также можно отметить вместительную платформу – даже при ультра-высоком разрешении это половина альбомного листа, а также возможность расположения моделей “в несколько этажей” – по производительности этому принтеру точно нет равных. Из минусов – некоторый расход полимера на чистку головки перед запуском.

В общем, если у вас крупное производство и вы хотите все и сразу — очень быстро, очень много и чтобы качество было на уровне – это ваш выбор. Хотя, как мне удалось узнать совсем недавно, в этой же линейке есть принтер ProJet CXP 3000 – брат близнец ProJet HD 3000, но несмотря на внешнее сходство, он печатает из чистого воска, который и льется соответственно, поэтому при выборе RP-установки 3D-Systems для нужд ювелирной промышленности стоит присмотреться именно к этой модели.

В заключение хочу поделиться теми вещами, которые я ощутил на собственном опыте в результате сложившейся ситуации:

1. Никогда не стоит делать поспешных выводов.

2. Хорошая техподдержка от дилера – как минимум 50% успеха в таком деле, как выбор RP-установки.

Но это еще не конец! Так что читайте продолжение!

Спасибо за обратную связь!

Все права защищены © 2011-2026

Блог ювелира 3D-модельера

Задать вопрос |

Политика конфиденциальности