.JPG)

.jpg)

.jpg)

.JPG)

.png)

.JPG)

.jpg)

.JPG)

.png)

.png)

.png)

.jpg)

.JPG)

.JPG)

.JPG)

.jpg)

.JPG)

.jpg)

.jpg)

.JPG)

.jpg)

.jpg)

.JPG)

.png)

.JPG)

.jpg)

.png)

.png)

.JPG)

.JPG)

.jpg)

.png)

.JPG)

.png)

.jpg)

.png)

.JPG)

.jpg)

.png)

.png)

.JPG)

.JPG)

.jpg)

.jpg)

.JPG)

.jpg)

.jpg)

.jpg)

Минуло почти три месяца с того дня, как закончился мой договор о сотрудничестве с заводом Фамильное золото, где я обслуживал уже небезызвестную вам RP (Rapid Prototyping) установку ProJet HD 3000 производства компании 3D Systems, но написать об этом я решил только сейчас, т.к. тема внезапно с новой силой ожила в комментариях на странице предыдущей части этой повести. Причем на этот раз уже не в контексте того, что делать с самим этим принтером, а того, что делать с результатами его работы.

Минуло почти три месяца с того дня, как закончился мой договор о сотрудничестве с заводом Фамильное золото, где я обслуживал уже небезызвестную вам RP (Rapid Prototyping) установку ProJet HD 3000 производства компании 3D Systems, но написать об этом я решил только сейчас, т.к. тема внезапно с новой силой ожила в комментариях на странице предыдущей части этой повести. Причем на этот раз уже не в контексте того, что делать с самим этим принтером, а того, что делать с результатами его работы.

Ровно год продлилось мое плотное знакомство с этим 3D-принтером и за это время у меня была возможность в полной мере оценить все достоинства и недостатки данного аппарата. И вот теперь-то уже точно можно делать вполне обоснованные выводы о качестве печати, удобстве использования и степени его соответствия нуждам ювелирного производства.

Скажу сразу, что с момента написания той самой предыдущей части мало что изменилось – машина не стала работать ни лучше, ни хуже. Из последних детских болячек – выплевывание новых картриджей, но это скорее проблема картриджей, чем самой установки. К тому же, как я уже писал, электронные наклейки на картриджи дилер, скорее всего, вышлет вам бесплатно. За полгода с октября по май, пока я находился рядом с установкой, это был единственный повод обратиться в техподдержку. Так что пока полет нормальный.

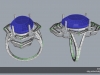

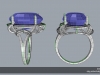

И все же, несмотря на все достоинства этой машины, не стоит забывать, что она, в отличие от ProJet CXP 3000, изначально не была заточена под ювелирку, поэтому модели на выходе имеют некоторые дефекты, которые оказывают определенные негативные последствия на дальнейший процесс производства.

В данном случае я имею ввиду шероховатость на моделях в местах соприкосновения с поддержкам. Особенно негативно это сказывается на изделиях с обсыпкой, если не получается избежать попадания поддержек в корнера. Другая проблема – качественная отмывка полученных моделей от материала поддержек. Об этом сегодня я и хочу поговорить.

1. Нагревал печь, которая идет в комплекте с установкой, до 90°C. При такой температуре обжечься можно только если притронуться к решетке или платформе без перчаток. И то, кожу не поджарит, просто останется покраснение. Воск, капая на руки, тоже не нанесет серьезного вреда, зато модель хорошо прогреется. Это важно.

2. Засовывал платформу в печь и постоянно следил, чтобы воск не растаял, а обмяк. Затем доставал в перчатках платформу, снимал перчатки и руками отковыривал мягкий воск от моделей, навешивая их на медную проволоку. Если не успевал снять все модели и воск затвердевал, повторял процедуру нагрева и снятия.

3. Когда все модели по несколько штук были одеты на проволочные крючки, я завязывал каждую проволочку петлей, чтобы модели не поспрыгивали и вывешивал эти гроздья на решетке в печи (температуру не сбавлять!), ставил платформу с остатками подсохшего воска обратно в печь и шел включать ультразвук.

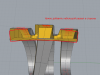

4. Ультразвуковая ванна подойдет любая. Желательно, чтобы у нее были разные режимы – тряска, дегазация. На заводе стояла итальянская ElmaSonic S30 H 2,75 л, с подогревом в диапазоне от 30°C до 80°C.

Нужна только вода и ложка обычного Fairy. Нагрев до 70°C (меньше не подействует). Поперек ванны с ультразвуком должна стоять какая-нибудь рейка из толстой проволоки, чтобы на нее можно было вешать наши грозди.

5. Когда ультразвук нагревался, а основная часть воска уже стекала с моделей в поддон печи и оставалась только прозрачная пленка и капли, я хватал грозди и бегом бежал к ультразвуку (он был в другой комнате), чтобы воск не успел остыть. Затем вешал модели на перемычку и включал УЗ на 15 минут. Внимание! Следите за моделями и не оставляйте их в выключившемся УЗ! Иначе места соприкосновения с поддержками почернеют!

6. От ультразвук не отходил, иногда сам полоскал модели, снимая гроздья с перемычки в режиме дегазации (удары сильнее, чем в обычном режиме и вытрясают воск лучше).

7. Когда видимый воск удалялся или почти удалялся, выключал УЗ (но не нагрев!) и снова нес модели в печь.

8. Через пару минут сразу становилось видно, где еще остался воск. Снова бегом к ультразвуку и полоскать. Обычно со второго раза все отходило. Досушивать модели можно также в печи, пока она остывает.

9. Затем начинался процесс удаления шероховатости. Это отдельная наука. хотя и не очень сложная.

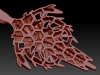

Как выяснилось при просмотре под микроскопом и дальнейшем анализе, причина шероховатости заключается в том, что при переходе с поддержек на полимер во время печати на этой границе происходит что-то вроде диффузии, когда мы имеем не материал поддержек и материал полимера в чистом виде, а нечто среднее. Эта переходная смесь занимает максимум несколько слоев, но все же она есть.

А поскольку спаянность материалов, входящих в состав этой гибридной прослойки, разная, в процессе отмывки, описанном выше, из данной прослойки более мягкий материал (поддержки) вымывается, а более твердый (сам полимер) остается. При этом по всей пограничной поверхности остаются микрокристаллы поддержек, которые от полимера химическим и ультразвуковым воздействием уже не оторвать. В результате получается красивая белая “пушистость”, которая в литье, тем не менее, выглядит не так красиво.

Теперь, зная природу появления шероховатости, можно поразмышлять и над методами ее устранения.

Во-первых, что в принципе и так понятно, в настройках софта и самой установки всегда должен быть выставлен режим UHD. Кроме того, сама машина должна быть настроена через сервисный софт на минимально возможную толщину слоя – 25 микрон или 0,025 мм. Это уже в вашу техподдержку.

Во-вторых, это касается вас, если вы используете *slc файлы. Нарезать модели нужно с той же толщиной слоя, с которой планируете выращивать, т.е. 25 микрон. Если покупаете “нарезку” в CAD-центре, внимательно следите за указанным значением. Правда на заводе в целях эксперимента растили нарезку в 50 микрон с шагом в 25 на UHD и каких-то явных отклонений выявлено не было, все же лучше, чтобы шаг машины и шаг слоя в *slc файле совпадал.

Выше были перечислены профилактические меры, которые не позволят нам полностью убрать шероховатость, но помогут хотя как-то ее уменьшить. Теперь давайте рассмотрим меры по устранению и маскировке дефектов.

Первый способ – маскировка. В данном случае цель, не удалить сросшиеся микрокристаллы физически, а сделать так, чтобы их было почти невидно. Когда я работал с Perfactory, там уже была отработана технология удаления матовости при помощи смазывания модели обычным кремом для рук. Просто бралась кисточка – щетина – и чуть-чуть крема (со спичечную головку) и все замазывалось и затиралось.

Но в случае с Perfactory природа происхождения шероховатости была принципиально иной – там и поддержки и модель состоят из оного материала. Пенечки, которые остаются после удаления поддержек, запиливаются надфилем и в результате получается матовость. Но здесь нет присутствия частиц другого материала и матовость удаляется моментально.

В случае же с ProJet HD 3000 этот способ оказался более-менее эффективным только при очень длительной обработке дефектной поверхности. Полоскания и запекания в глицерине приносили еще меньший результат. Хотя, если поверхность позволяет применить надфиль, то это иногда выход из ситуации.

Второй способ – физическое удаление оказался более эффективным, но и более опасным. Модели просто полировались на обычной полировочной щетке на станке или на бор-машине, понятно, что такой способ подходит далеко не для каждой модели.

Третий способ – комбинированный, когда модель сначала аккуратно шлифуется щеткой, а затем смазывается кремом, либо силиконовой жидкостью на подобие автомобильной WD-40. Внимание! Не втирайте эти жидкости в руки – отравление неизбежно!

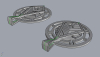

Да, совсем забыл, есть и еще один секрет – запекание этого полимера в резину. Его особенность — это какая-то повышенная липучесть. Специальные спреи вроде Castaldo здесь не помогают. При запекании в непрозрачную резину полимер прилипает. Выход был найден в применении резины под названием Лосил – жидкой прозрачной двухкомпонентной резины, предназначенной для дальнейшего запекания. К ней RH200 не прилипает даже без всяких спреев.

Кстати, если интересно, можете почитать, как все начиналось!

Спасибо за обратную связь!

Все права защищены © 2011-2026

Блог ювелира 3D-модельера

Задать вопрос |

Политика конфиденциальности